X線非破壊検査&解析 | 評価

#非破壊検査 #内部解析 #非破壊不良解析 #差分判定 #CT-X線 #フリップチップバンプ検査 #パワーデバイスボイド #自動不良判定 #AIアルゴリズム #ボイド検査 #高密度実装 #3D実装 #車載デバイス検査 #真贋判定

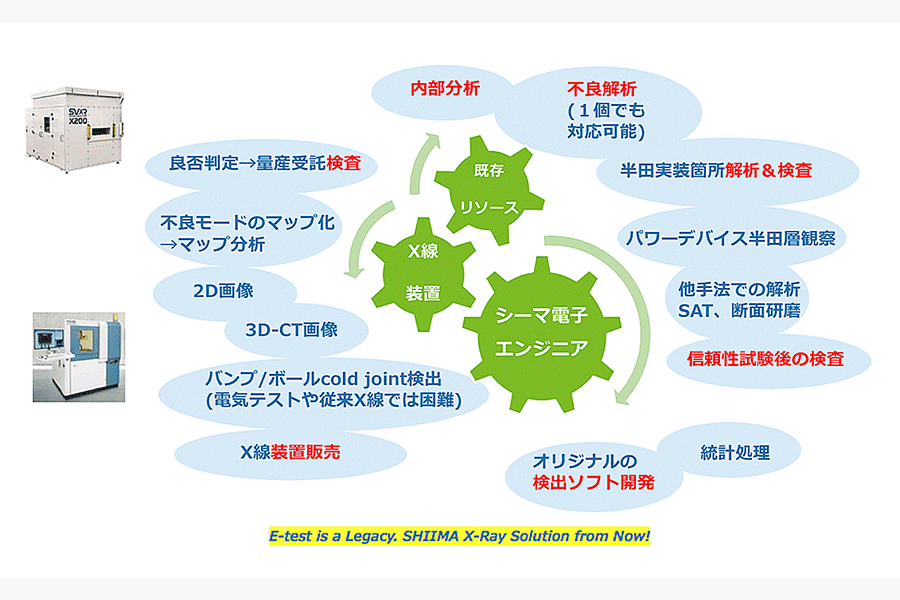

透過2D-X線およびCT-X線を利用し非破壊観察および検査受託を承ります。様々な電子デバイスや実装基板に対する不良解析から内部構造分析、デバイスの真贋判定、自動不良判定検査まで対応いたします。当社リソースを用いお客様での課題に対するソリューションを提供いたします。

- 3D実装接合部、φ100μm以下のフリップチップバンプ接合部、半田BGAボール接合部、基板のビアホール等接続箇所の検査

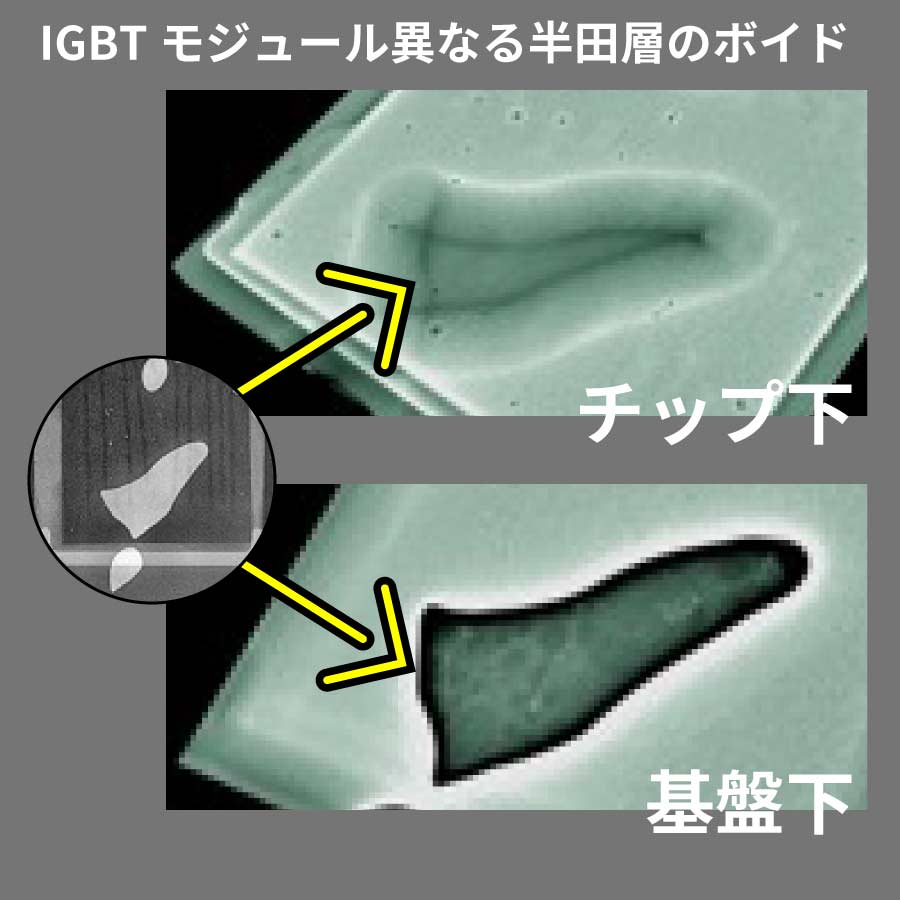

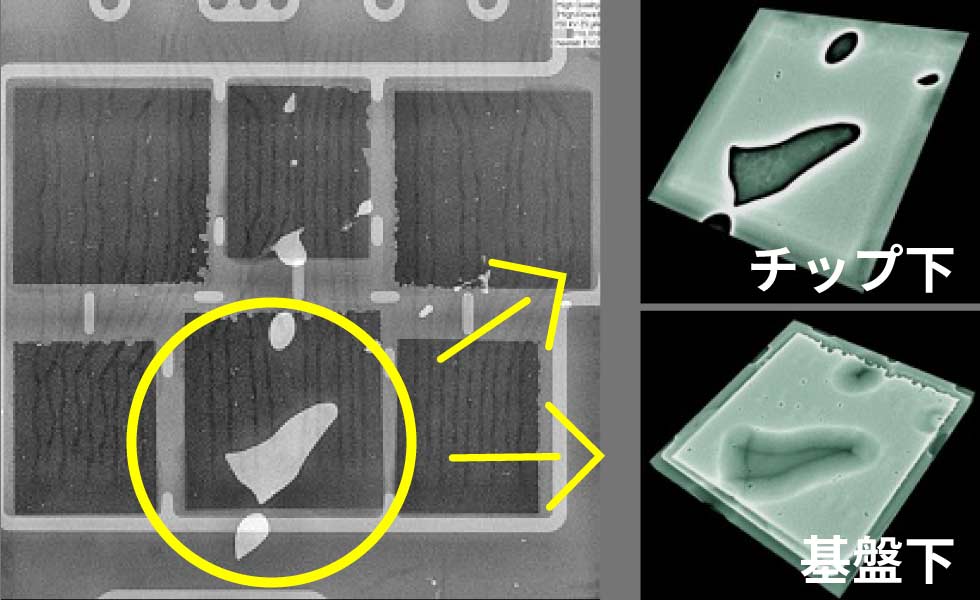

- パワーデバイス等のチップ下半田やシンタリング材層の引け・ボイドなどの濡れ性不良検査

- 信頼性を要求される車載デバイス、高密度実装品の接合箇所の検査

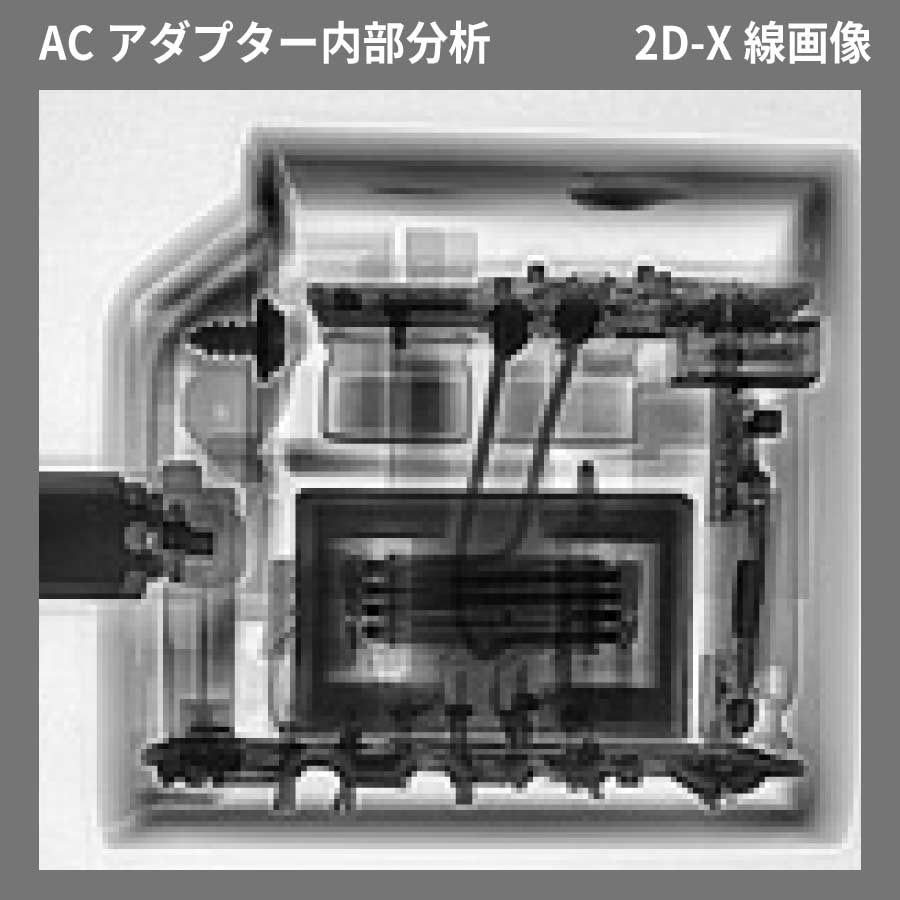

- 電子部品の非破壊不良解析、内部分析

- 信頼性試験後のサンプル内部確認

- 電子デバイスの真贋判定検査

サービス特徴X線非破壊検査&解析 | 評価

- 1個の不良解析から量産検査でも対応です。

- 透過X線2D撮影です。

- CT-X線3D撮影(斜めCT、直交CTどちらも対応可能)

- 自動判定ソフトにより不良モードを自動検出できます。

サービスの強みX線非破壊検査&解析 | 評価

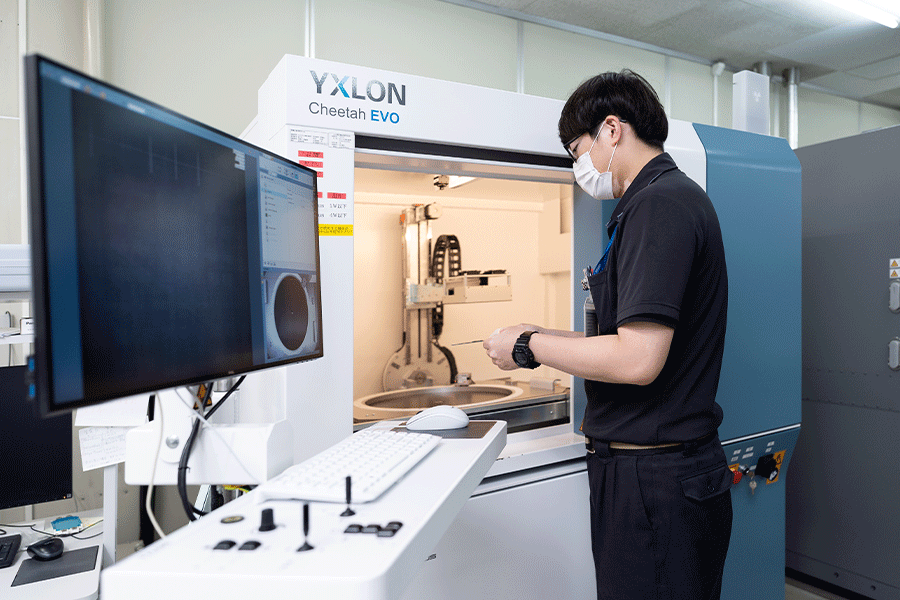

- 半導体後工程に長年経験のあるスタッフが対応いたします。

- 信頼性試験やサンプル製作も対応し、内部確認にX線撮影を利用可能です。

- 立ち会いでの解析、評価が可能です。

ご依頼例X線非破壊検査&解析 | 評価

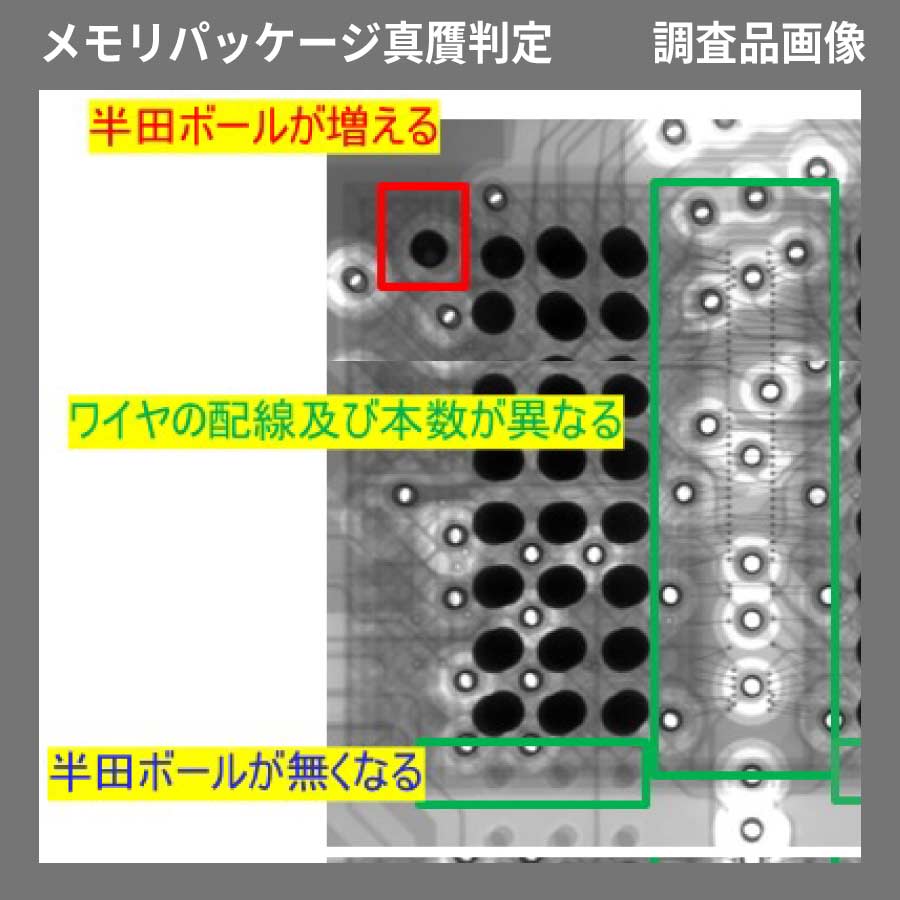

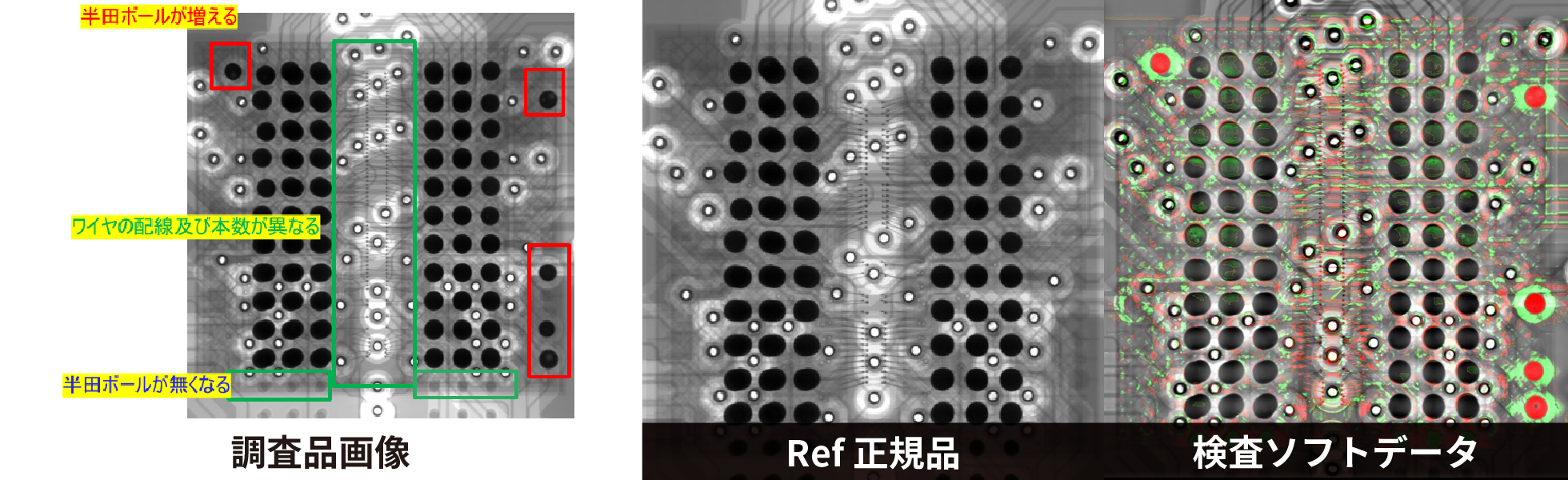

真贋判定について

新採用や在庫品の採用にあたり正規品と調査対象品を比較し、構造等の差分調査により真贋判定いたします。 X線以外に信頼試験・電気特性・開封観察での調査対応も可能です。 <X線調査以外の対応> ・吸湿リフロー試験、温度サイクル試験などの環境試験などの信頼性試験を実施 前後の結果を正規品と比較確認 ・SAT画像の比較により内部の樹脂剥離箇所を確認 ・パッケージ封止開封により内部観察 また、ワイヤボンド強度試験、ダイシェア試験の確認も対応

内部構造分析について

組立実装の現場に携わっているスタッフが対応いたします。 破壊検査のご相談も承っております。

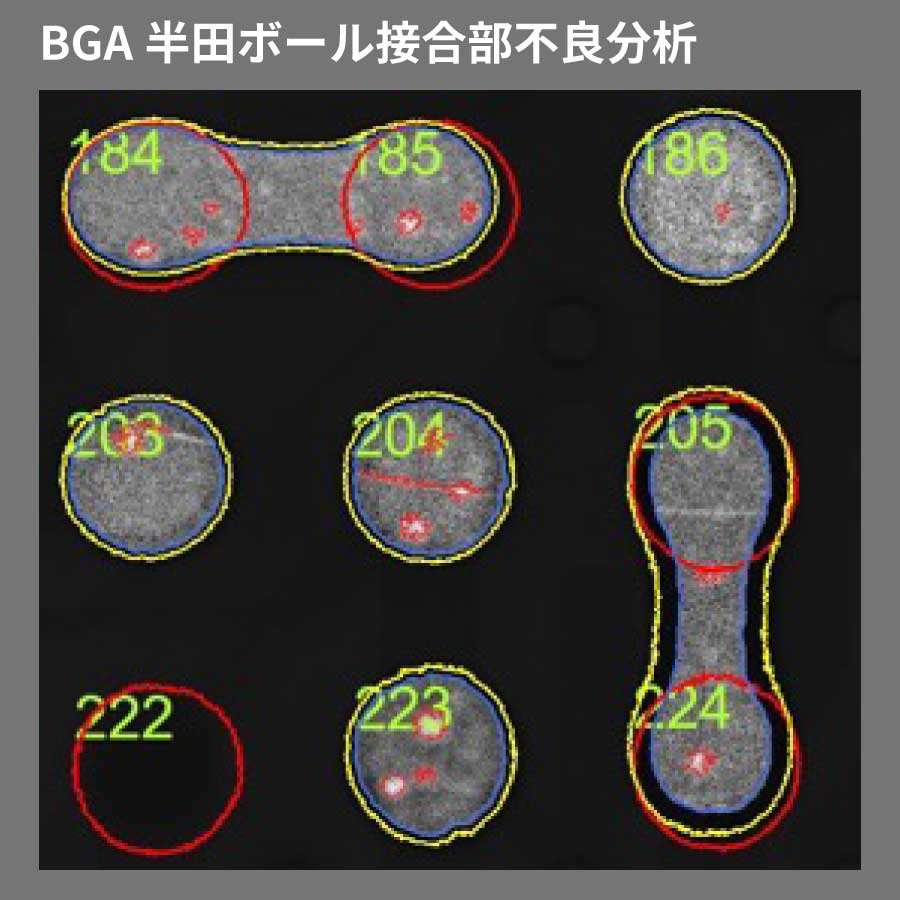

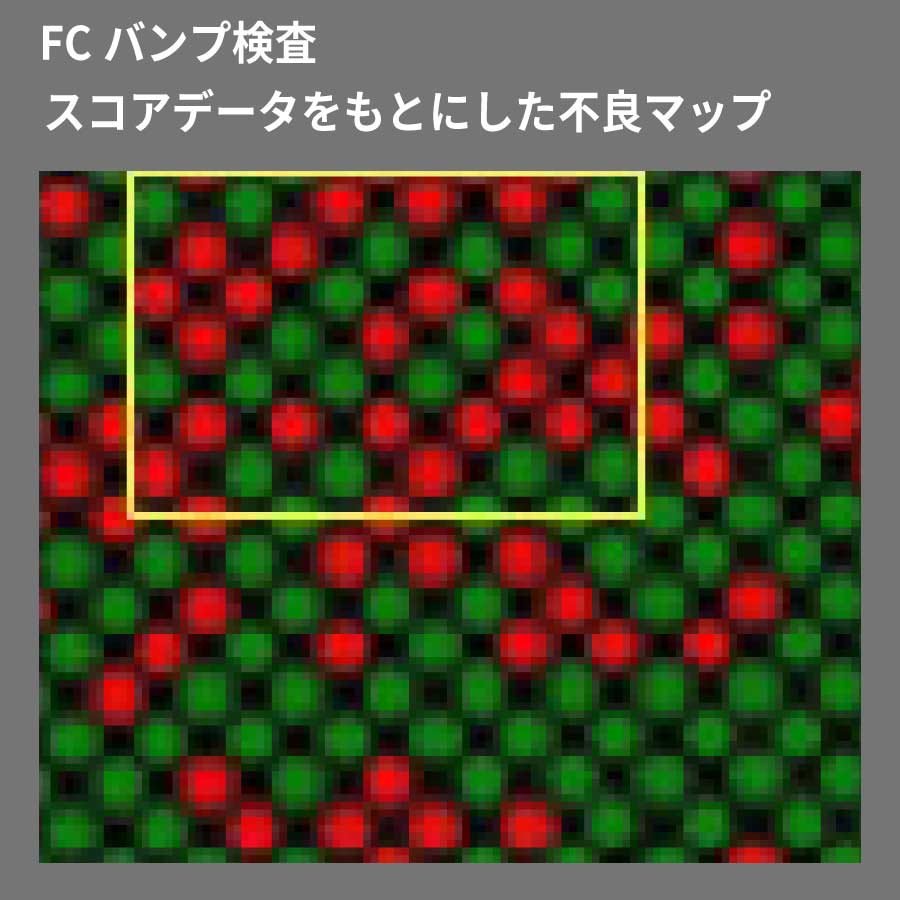

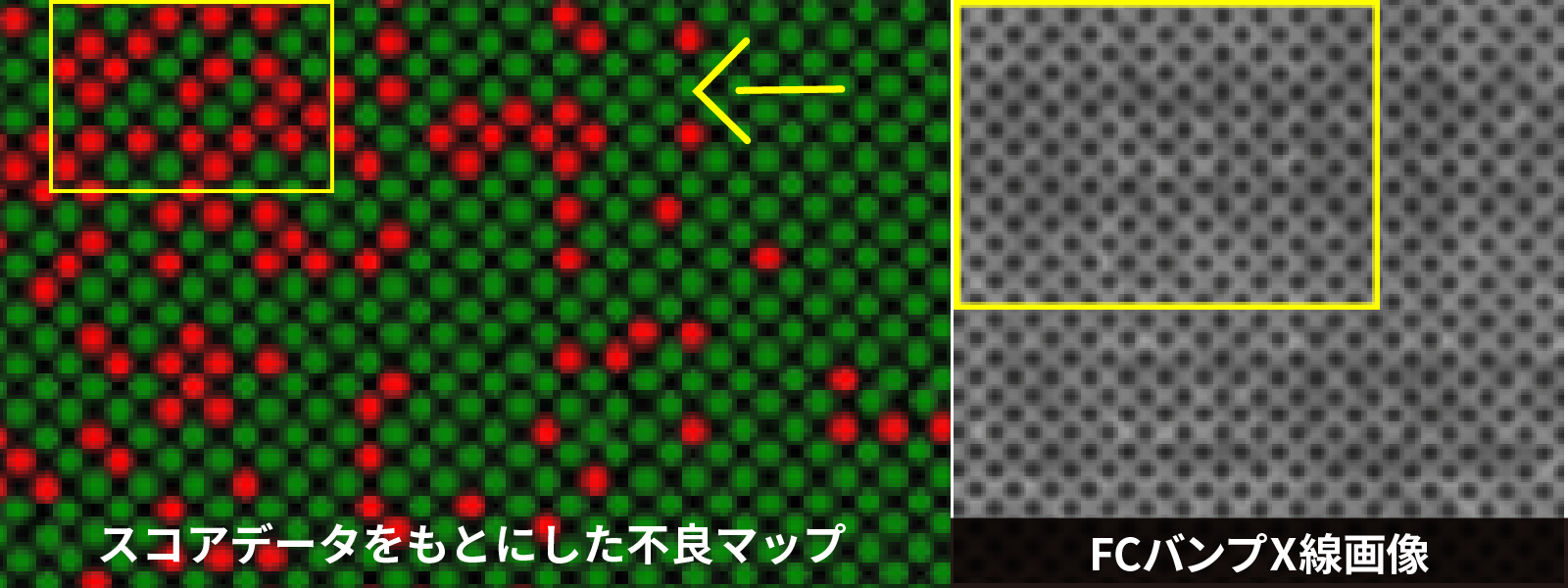

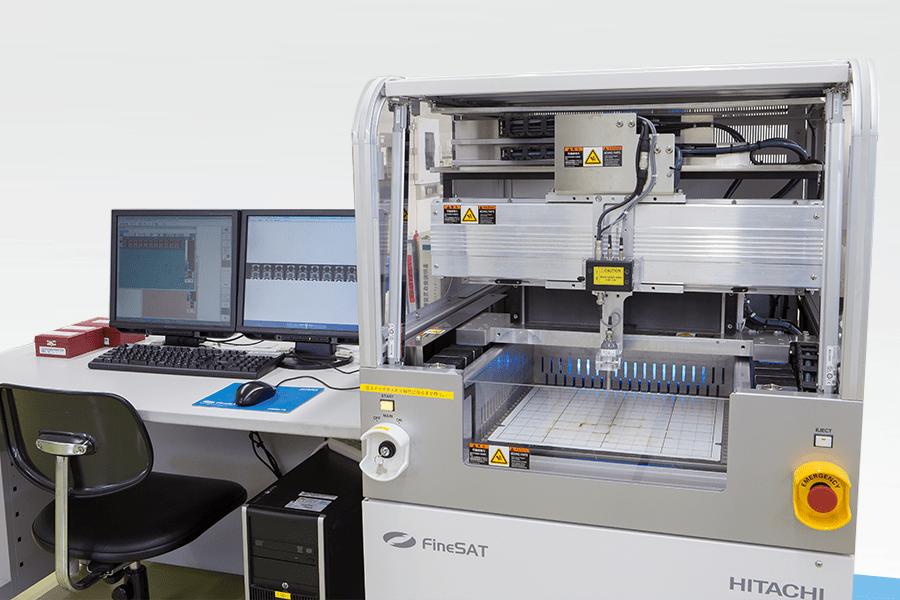

フリップチップバンプ、BGAボール不良自動検出について

2D画像(出力1000W 解像度2.8μm)を装置搭載されているアルゴリズムよりスコア付けを行い、異常品を自動検出および判定が可能です。 FCバンプについてコールドジョイント等の異常をモード別に自動検出いたします。 新規立ち上げ品の傾向評価、プロセスコントロール目的の非破壊検査も等承ります。

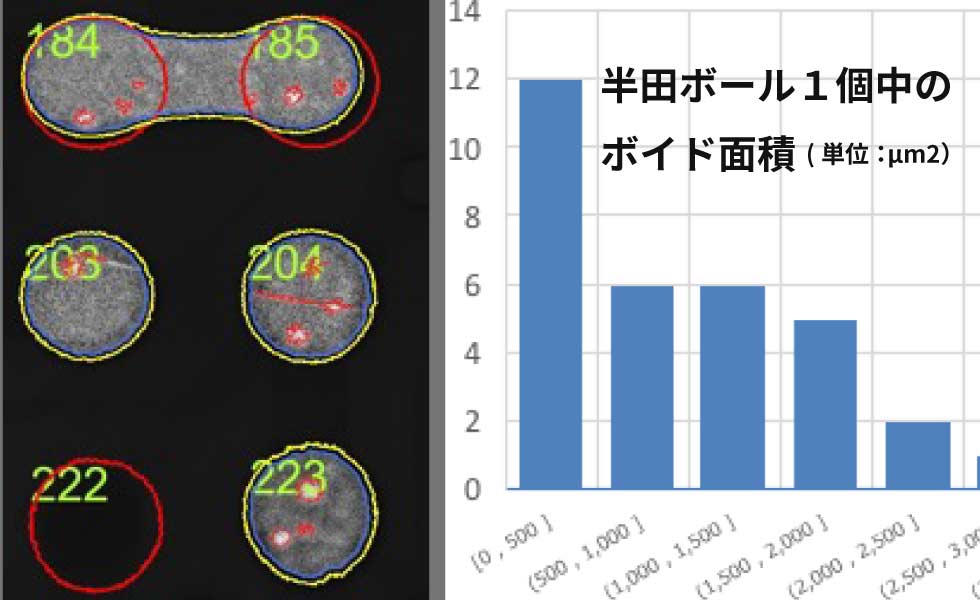

不良解析について

当社で行う2D, 3DX線画像より不良箇所を分析では 半田ボールは測長ソフトにより統計的な品質情報を提供いたします。 ボール径、位置ずれ、真円度、ボイド面積等の計測が可能です。 ※X線の他SAT観察も対応

X線非破壊検査&解析とは

3D実装接合部、φ100μm以下のフリップチップバンプ接合部、半田BGAボール接合部、基板のビアホール等接続箇所を透過2D-X線で撮影し、装置搭載されているアルゴリズムを利用する事により、自動不良判定が可能となります。バンプ接合の他にパワーデバイス等のチップ下半田やシンタリング材層の引け、ボイドなどの濡れ性不良も自動検出いたします。信頼性要求される車載デバイス、高密度実装品の接合箇所の検査に最適です。全数検査、工程管理の抜き取り検査、特定のロットの不良品検出、真贋判定等承ります。

- 透過2D-X線撮影

- 高出力(1000W)

- 高解像度(2.8μm)かつ広いFOV(18x12mm)での撮影

- 自動判定アルゴリズム搭載

高密度実装先端パッケージ、電子部品の新しい非破壊検査となります。

- 型番:Bruker社製x200

- X線出力:1000W

- 解像度:2.8μm

- 色階調:16ビット(65,536階調)

- 画像数:30Mピクセル

- 3D実装、フリップチップバンプ接合部の検査

- 車載モジュールの半田ボール実装部の不良判定

- 基板ビアホール検査

- パワーデバイス半田やシンタリング材の濡れ性検査

- 電子部品の真贋判定検査 等

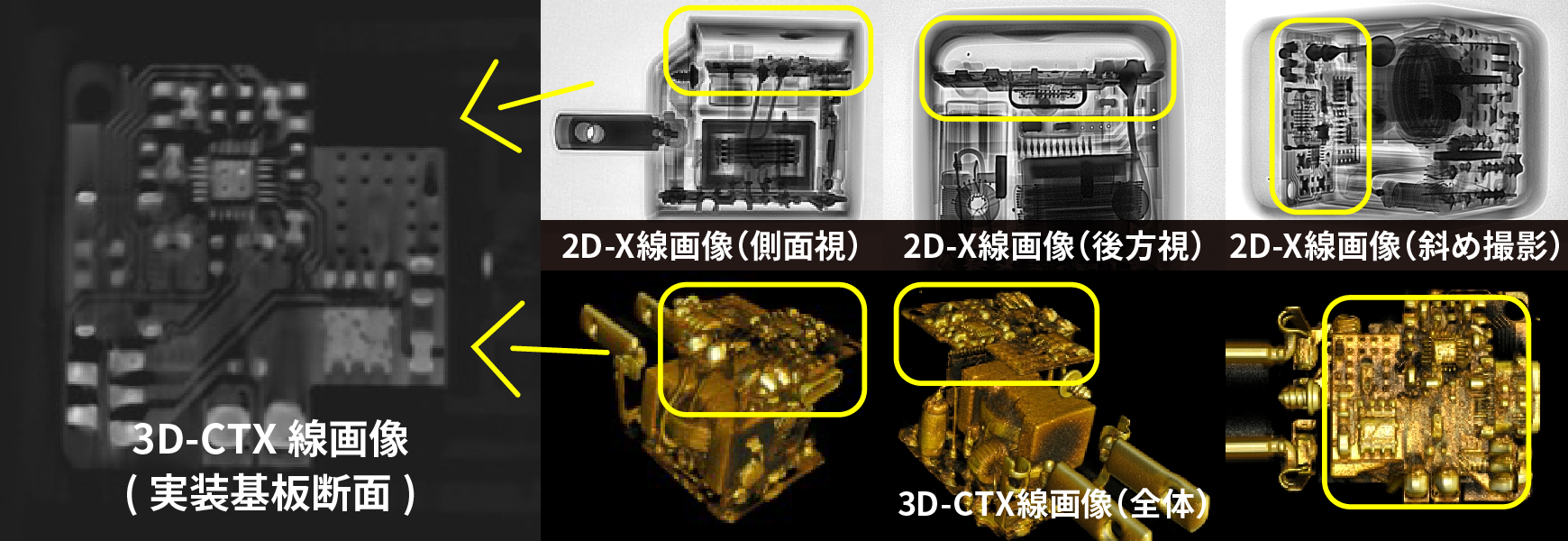

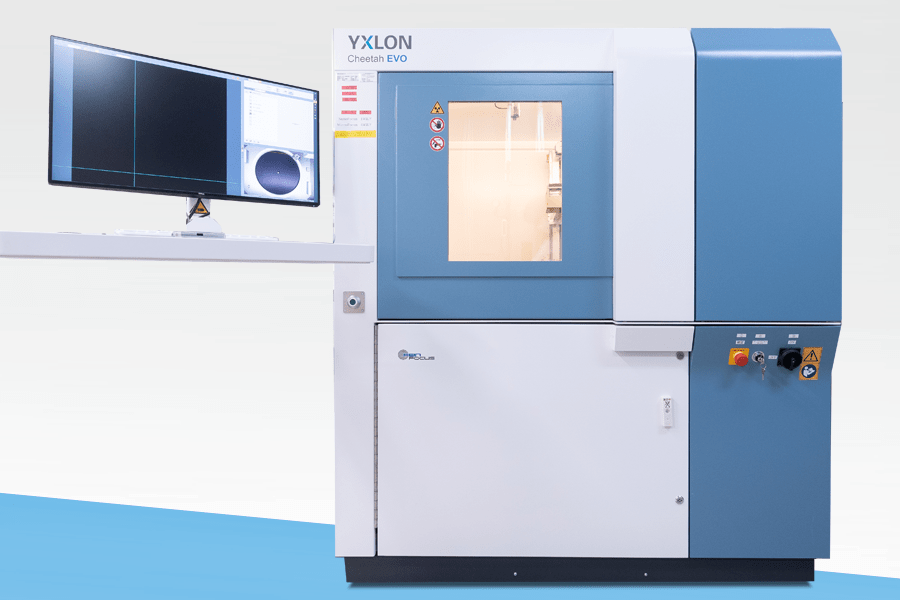

CT-X線 非破壊X線解析

透過X線に加えCT−X線を用い、高密度実装デバイスやパワーデバイス接合材評価などの様々な電子デバイスや実装基板、電子機器などの内部状態を2Dまたは3Dで観察いたします。CT-X線観察により非破壊で縦断面の位置情報、水平スライスの画像情報など内部分析ができます。また、信頼性試験前後の内部状態の確認にも最適です。

- 高出力(最大管電圧160kV)により厚い材料へも透過

- 微細な箇所(認識解像度<0.3μm)の撮影にも対応

- 透過X線2D、斜めCTを用い、厚みの薄い対象物も撮影

- CT-X撮影(斜め/直交)を使い内部の3次元画像撮影も

- 型番:YXLON社製Cheetah

- 管電圧:40−160KV

- 幾何学倍率:2,240倍

- サンプルサイズ:透過

- 斜めCT:φ430mm or 420x400mm以内、2kg以下

- 直交CT:φ80mm 長手300mm以内、1.5kg以下

- 電子部品の非破壊不良解析

- 信頼性試験前後のサンプル内部確認

- パワーデバイス接合部分析

- 電子デバイス製品や開発品の非破壊内部分析

- 電子部品の真贋判定検査 等

よくある質問

- どの様な事ができますか?

- サンプル内部を非破壊で可視化分析、バンプ接続部不良モードの自動検出検査、差分判定による真贋確認、信頼試験後の内部の状態を非破壊で確認

- アウトプットは?

- 画像のみ提出からレポート形式も可能、不良検査CVSデータ等

- 解析用X線装置のサンプル対応サイズは?

- ①透過2D:円形φ430mm以内、長方形470x400mm以内 重量2kg以下

②斜めCT:200x110mm以内、重量2kg以下

③直交CT:円筒治具サイズφ89mm以内 長さ150mm以内 重量1.5kg以下

related service_関連するサービス

service flow_納品までの流れ

半導体のプロフェショナルにお気軽にご相談をお寄せください。

-

flow01

01_お問い合わせ

-

flow02

02_担当者コンタクト

-

flow03

03_お打ち合わせ

-

flow04

04_仕様決定

-

flow05

05_お見積り提出

-

flow06

06_ご発注

-

flow07

07_作業実施

-

flow08

08_納品